Structural Design and Safety Analysis of Specialized Stripping Device for Insulated Wires

-

摘要:

文章设计了一种高效、安全的PVC绝缘导线专用剥线装置,结合其对现代电气工程的应用需求,进行了结构优化与关键技术参数的系统研究。装置由切割刀具、夹持装置和剥线机构组成,采用模块化设计和精确的控制系统以保证剥线的稳定性和精确性。实验采用多变量测试方法评估剥线效率与导体损伤程度,研究表明在10 m/min剥线速度和200 N夹持力下,导体损伤率低于1%,剥线效率达95%以上。此外,通过多层防护策略和高灵敏度传感器系统,装置实现了良好的安全性和可靠性,满足工业标准要求,为电气工程剥线作业提供了有效的技术保障。

Abstract:This article designs an efficient and safe specialized stripping device for PVC insulated wires. The design addresses the application needs of modern electrical engineering by optimizing its structure and key technical parameters.The device consists of cutting tools, clamping devices, and stripping mechanisms, adopting a modular design and precise control system to ensure stripping stability and accuracy. Multivariate tests are conducted to evaluate the stripping efficiency and conductor damage, showing that at a stripping speed of 10 m/min and a clamping force of 200 N, the conductor damage rate remained below 1%, with stripping efficiency exceeding 95%.

-

Keywords:

- PVC insulated wire /

- wire stripping device /

- security

-

现代电气工程对电线加工精度和效率要求的提高,使得绝缘导线的剥线工艺逐渐成为关键工序,特别是在导体表面完整性和绝缘层剥离效率方面,提出了更高的技术需求。现有的剥线装置存在损伤导体或剥离不完全等问题,尤其在高强度使用中安全性欠佳。因此,开发一种兼具安全性、可靠性和高效性的绝缘导线剥线装置具有重要的工业应用价值。本研究聚焦于PVC绝缘导线的剥线难点,设计并优化了一种具有模块化结构的剥线装置,并通过实验验证其剥线效果和操作安全性,旨在为工业领域提供高效且稳定的剥线解决方案。

1. PVC绝缘导线的技术特性分析

PVC绝缘导线由铜或铝导体及聚氯乙烯(PVC)绝缘层构成,具备优良的电气绝缘性及机械强度。导体的电导率通常在58×106 S/m(铜)~37 ×106 S/m(铝)之间,确保导电性能优越。PVC绝缘层的厚度通常为0.5~1.5 mm,其绝缘电阻可达109 Ω,且具有较高的耐温性,使用温度范围为–15~70 ℃,耐温性能根据具体配方有所不同[1]。在物理性能方面,PVC具有良好的耐化学性,能够抵御多种酸碱腐蚀。根据ASTM D543标准,PVC对多数常见化学品表现出优异的耐受性。与此同时,PVC的抗拉强度在20 MPa以上,确保剥线过程中不易产生机械损伤。剥线过程中,绝缘层与导体之间的结合力会成为剥离的难点,典型的结合强度约为2.5 N/mm,剥离过程中如果施加过大力,会导致绝缘层的撕裂及导体的损伤。因此在设计专用剥线装置时,须考虑PVC绝缘层与导体间的结合特性及剥线难度,确保剥线效率与质量,避免剥线过程中的导体损伤及绝缘失效。

2. 剥线装置的结构设计

2.1 装置结构概述

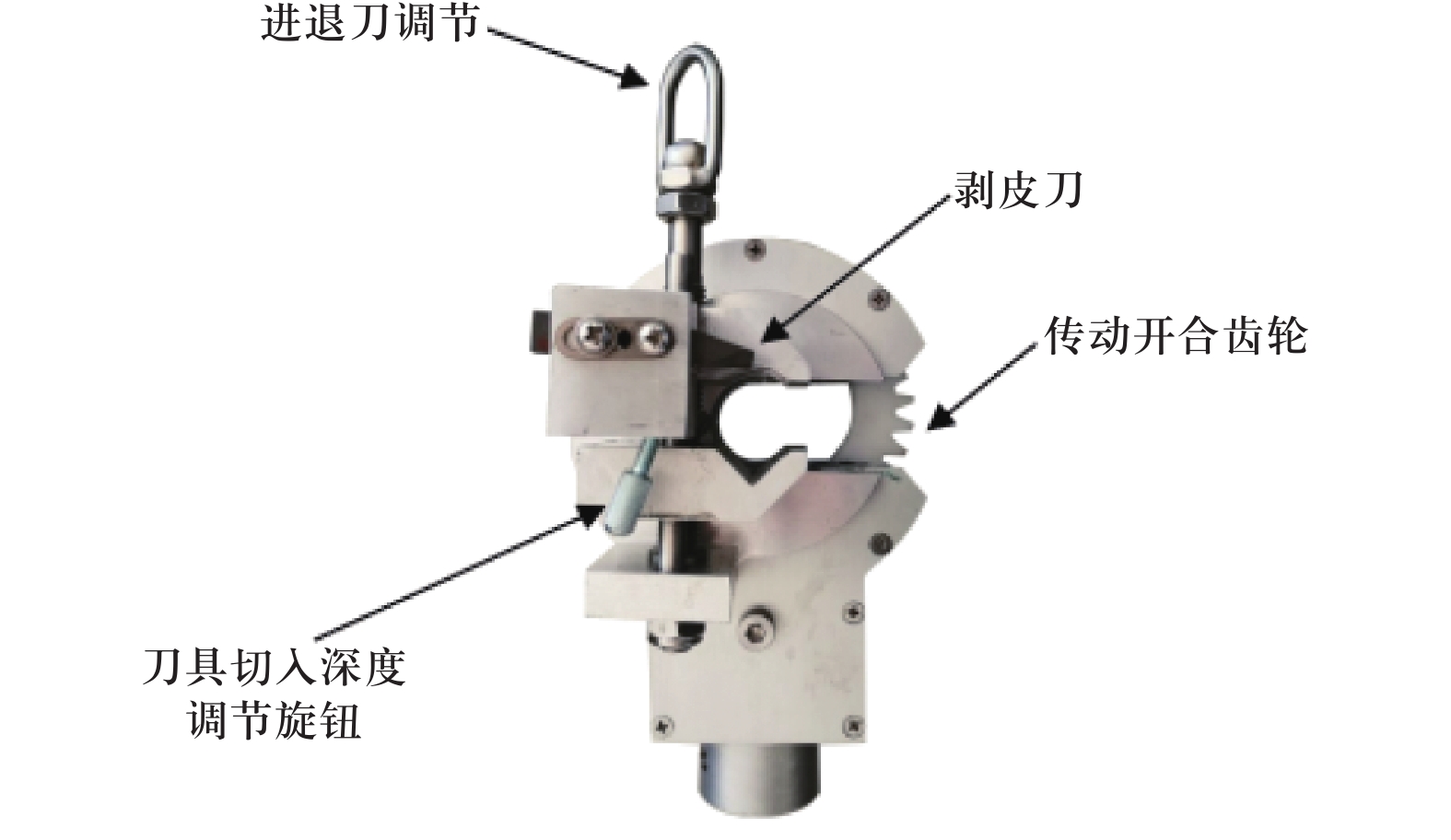

本剥线装置的整体结构设计以模块化为基础,主要包括切割刀具、夹持装置和剥线机构3大核心部件。切割刀具选用硬质合金材质,其硬度可达HRA 90,确保在长时间使用过程中保持切割性能。刀具设计为双刃结构,切割角度为30°,优化剥线过程中对绝缘层的切割效果,以降低对导体的损伤。夹持装置采用气动夹持技术,配备型号SMC CQS2系列的气缸,能够提供300 N的夹持力,确保不同直径的PVC绝缘导线均能得到稳定夹持。夹持装置的自动化设计通过PLC控制系统进行管理,使得操作人员可以根据导线直径及材料特性调节夹持力度,夹持行程调节范围为0~20 mm,满足多样化的工作需求。剥线机构采用NEMA 17型步进电机驱动,具有高精度和可编程性。该机构的剥线速度可调,范围为5~15 m/min,确保不同绝缘层的剥离效果[2]。剥线机构配备了实时监测系统,能够在剥线过程中动态反馈刀具状态与剥线进度,有效防止过度剥线引起的导体损伤。在标准工况下,推荐的剥线效率应达到95%以上,且导体损伤率应控制在1%以下,以保证产品的合格率和安全性[3]。整体装置实物图见图1。

2.2 剥切刀具的设计及研制

在设计剥线装置的过程中,考虑到刀具的精确性与适配性,研究了机械传动及控制刀具的结构。基于对线缆剥切特性的分析,本设计选择了适用于剥线的刀具类型,并优化了刀具的材质选择。采用高硬度合金确保刀具的耐磨性与长时间使用的性能,并设计了可从两侧同时进刀的双轮机构。通过进退刀调节和刀具切入深度调节旋钮,确保了双轮进刀的同步进行,以达到高效与均匀的剥离效果。此外,为增强装置的便携性,增加了一个可以绕导线旋转的切割机构。该机构通过机械传动装置实现了刀具围绕导线的切割,不需要操作人员将整个装置绕导线转动,从而大幅减少了操作时间和力度需求,使剥线过程更加省时省力,装置设计见图2。

3. 安全性分析

3.1 安全装置设计

剥线装置的刀具防护设计采用多层防护策略,结合防护罩和安全传感器系统,最大程度减少刀具操作过程中对操作人员所造成的危险。防护罩采用聚碳酸酯材料,符合ISO 1161《集装箱角件标准》,抗冲击强度⩾ kJ/m2,能够有效抵御刀具破损或工作中产生的飞溅物。此外,防护罩的形状设计考虑到了流体力学原理,减少气流干扰,确保操作稳定性[4]。为进一步提高安全性,装置配备了型号为Omron E3Z系列的光电传感器,其响应时间为1 ms,具有高灵敏度和可靠性。在刀具工作时,光电传感器能够实时监测操作人员的手部位置,确保与刀具之间的安全距离保持在10 cm以上,若手部侵入安全范围,传感器将自动触发紧急停止机制。紧急停止机制采用红色紧急停止按钮,额定电压为24 V ,符合IEC 60947-5-1标准,其响应时间应不超过50 ms。该机制确保在紧急情况下,操作人员只须轻触按钮,即可迅速切断电源,避免事故的发生。刀具防护有效性可通过以下公式进行评估:

S = \frac{F}{A} (1) 式中:S为刀具防护强度,N/m2;F为施加在刀具上的最大负载,N;A为防护面积,m2。为保证刀具防护强度不低于50 N/cm2,须根据实际使用中可能遇到的负载进行相应的设计调整。

3.2 使用安全性评估

本装置设计了一种全封闭的刀口结构,避免刀具外露可能带来的意外伤害。在刀具进给精度控制方面,通过精密控制系统确保剥线时不会伤及导线。此外,装置在操作手柄和持握部分的设计中特别考虑了操作时的稳固性,减少因手滑等原因造成的伤害风险。在安全性评估方面,装置操作人员须经过符合GB/T 5226.1—2019《机械电气安全机械电气设备 第1部分:通用技术条件》标准的安全操作培训,内容包括高频次重复操作中动态夹持力控制、紧急停机回路识别与切换,以及对PLC自动控制系统异常响应模式的判断能力。基于IEC 61496-1标准,装置在剥线过程中实时监控操作人员手部位置,采用反射型光电传感器,其检测灵敏度达到0.1 mm,响应频率达1 kHz。此传感器配合装置的紧急停机控制模块,能够在传感器感知到操作人员手部进入设定的10 cm安全半径内时,以20 ms的速度断开主电源电路,确保装置停止动作,防止意外伤害。此外,切割刀具配备了自动复位与自检系统,可检测刀具磨损及夹持力异常。通过调节夹持系统的液压缸工作压力,在操作过程中保持精确的夹持力设定(150 ± 5 N),以适应不同规格的PVC绝缘层。

4. 实验与验证

4.1 实验方法

为全面评估剥线装置的剥线效率与导线损伤程度,本实验设计了一套基于多变量测试的实验方法。将装置设置为不同的剥线速度(5、10、15 m/min)进行操作,配合3种常用的夹持力设定(100、200、300 N),每种参数组合进行至少50次重复剥线试验。实验采用高精度切割深度测量仪对剥线过程中绝缘层的切割深度进行实时监测,确保切割深度在绝缘层厚度的95%以内。测试导体损伤率时,通过光学显微镜(放大倍数200倍)检测剥线后的导体表面,记录每次剥线是否存在微裂纹或表面刮伤,计算整体损伤率。为确保数据的准确性,实验中每一组参数均在恒温控制室(25 ± 2 ℃)中进行,以排除环境温度的影响。此外,利用高精度称重系统测试剥离后的绝缘层残留重量,判断剥离的完整性。实验所得数据将通过多因素方差分析确定不同剥线参数对剥线质量的显著性影响,并结合ISO 9001:2015标准对剥线效率及安全性进行验证,确保装置在工业环境中的应用稳定性[5]。

4.2 结果分析

实验结果如表1所示,剥线速度和夹持力对剥线效果具有显著影响。对比不同剥线速度下的导体损伤率,5 m/min和10 m/min的剥线速度组导体损伤率保持在0.8%以下,剥线效率分别达到92%和95%以上,而在15 m/min下,损伤率升高至1.5%,剥线效率虽提高至98%,但导体表面划伤显著增加。夹持力方面,200 N夹持力组在多种速度下均表现出较好的剥线完整性,其绝缘层残留物平均为0.002 g,优于100 N(0.006 g)与300 N(0.009 g)组。结合多因素方差分析,剥线速度和夹持力的交互作用对绝缘层完整性影响显著(p < 0.01)。此外,通过ISO 9001:2015标准的安全性测试,检测装置稳定性与损伤率符合工业应用需求,特别是200 N夹持力在10 m/min时的剥线效果最优,损伤率低于1%,剥线效率达95%以上。

表 1 多变量测试数据剥线速度/

(m·min-1)夹持力/

N剥线效

率/%导体损

伤率/%绝缘层残

留质量/g5 100 92 0.6 0.006 5 200 92 0.5 0.002 5 300 90 1.1 0.009 10 100 95 0.8 0.006 10 200 95 0.7 0.002 10 300 93 1.3 0.009 15 100 98 1.2 0.006 15 200 98 1.0 0.002 15 300 97 1.5 0.009 5. 结束语

综上所述,本文所提出的PVC绝缘导线专用剥线装置设计,通过多因素实验结果分析,确定了不同剥线速度与夹持力对剥线质量的显著影响。装置的高精度控制系统在剥线过程中有效减少了导体损伤,自动化安全防护系统则保证了高频操作的安全性。研究表明,该剥线装置满足PVC绝缘导线工业剥线需求,提供了安全、高效的剥线方法,为电气工程的高标准剥线操作奠定了坚实基础。

-

表 1 多变量测试数据

剥线速度/

(m·min-1)夹持力/

N剥线效

率/%导体损

伤率/%绝缘层残

留质量/g5 100 92 0.6 0.006 5 200 92 0.5 0.002 5 300 90 1.1 0.009 10 100 95 0.8 0.006 10 200 95 0.7 0.002 10 300 93 1.3 0.009 15 100 98 1.2 0.006 15 200 98 1.0 0.002 15 300 97 1.5 0.009 -

[1] 叶一鸣,杨罡,鲁鹏程,等.一种便携式半自动剥线器设计[J].设备管理与维修,2022(24):132-134. [2] 谢映雪,柴露,宋长虹.基于低压带电线路的剥线器设计[J].广西电力,2023,46(4):67-71. [3] 崔云骧.架空导线绝缘皮低温特性及其剥除方案研究与试验[D].华北电力大学,2022. [4] 祁辉,韩立超,张朋,等.基于10 kV高压带电作业机器人专用剥线装置的设计[J].机械工程与自动化,2019(2):107-109. [5] 张琴,刘双宝,施英莹,等.聚酰亚胺绝缘层导线激光剥线工艺研究[J].电子工艺技术,2019,40(2):116-119.

下载:

下载: