缩短单回线路带电立杆作业时长

To Shorten Single-circuit Hot Poling Job Time

-

-

带电立杆主要是指在不停电的情况下,对新用户接入工程、配网线路改造、抢修等需要在运行的配电线路档距中补立或更换直线杆的一种作业方式。该作业项目属于复杂类作业项目,具有良好的经济效益和社会效益,但存在施工难度较大、危险性较高、作业流程较复杂的特点。

1. 选择课题

1.1 供电可靠性指标的相关要求

当前供电可靠性指标要求日益严峻,对每个区域停电时户数的管控十分严格,导致线路停电立杆协调难度和施工难度很大;开展带电立杆作业对提高供电可靠性相关指标是最直接、最有效的措施。

1.2 带电立杆作业的现状

在带电作业班管辖的区域中,配电线路主要包括单回线路和同杆多回线路,而单回线路的带电立杆是最普遍、最广泛的作业任务,占所有带电立杆作业次数的95%以上。小组成员对上半年开展的单回线路带电立杆作业时长进行了统计,发现平均作业时长为200 min。

根据Q/GDW 10520—2016《10 kV配网不停电作业规范》,带电立杆的作业时长应控制在180 min以内完成,而我们班组的日常平均作业时长为200 min,距离指标要求值还有较大的差距。

2. 现状调查

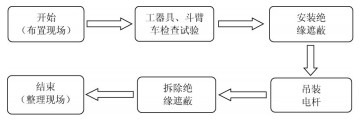

调查一:小组成员查阅了带电立杆作业指导书,结合日常的实际作业情况,对单回线路带电立杆的标准化流程进行了概括和梳理,如图 1所示。

结论:单回线路的带电立杆共分为6步标准化作业流程。

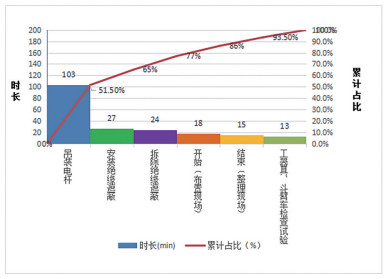

调查二:小组成员记录了近20次单回线路带电立杆作业,对每一步的流程时长进行了统计分析,并绘制了排列图,如图 2所示。

吊装电杆环节平均用时为103 min占比最大,其他环节占比不高且很难再有优化的措施。所以只要能减少吊装电杆不必要的时间损失,就能缩短带电立杆的作业时长。

结论:单回线路带电立杆的吊装电杆流程时间过长。

调查三:小组又对整个吊装立杆环节进行了研究和分解,绘制频次表,如表 1所示。

表 1 吊装立杆环节操作时长分解序号 操作步骤 时长/min 累计时长/min 占比/% 累计比率/% 1 在斗内和地面人员配合下电杆下落穿越导线 76 76 73.78 73.78 2 地面人员组装铁件并进行绝缘包裹 14 90 13.59 87.37 3 电杆校正、绑扎导线 13 103 12.63 100.00 电杆被吊车从上空穿越导线缓慢下放至基坑的过程,既要保持电杆与导线有足够的安全距离,又要控制杆身的平衡稳定,整个过程耗时占比73.78%,人力劳动强度也很大。

结论:在斗内和地面人员配合下电杆下落穿越导线的过程既耗时又费力,是带电立杆作业时间过长的主要症结所在,此环节有很大的优化和改进空间。

调查四:根据安规要求,在电杆垂直下落穿越导线的过程中,架空导线要保持对电杆一定的安全距离,班组在实际工作记录了操作步骤和平均用时,如表 2所示。

表 2 操作步骤和用时序号 步骤 平均时长/min 1 10名左右的地面人员分2组,使用绝缘绳将两边的导线向相反的方向拉开至一定距离,并将绝缘绳固定于地面的临时地桩。 33 2 绝缘斗臂车斗内作业人员操作吊臂的卷扬机摇杆,将中相导线提升至合适高度并做好防脱线措施。 23 3 两名地面电工利用幌绳控制杆身保持平衡,减少水泥杆摆动幅度,避免碰及导线,并配合吊车将电杆缓慢滑入杆坑合适位置。 20 3. 设定目标

在斗内和地面人员配合下电杆下落穿越导线耗时为76 min,操作步骤1和步骤2工序烦琐、劳动强度大,在保证安全的前提下找到合适的方法改进优化,将步骤2和步骤1融合同步完成,步骤3通过斗内人员操作可节省约一半的时间,即目标时长T = max (t1, t2) + t3 /2 = 33 + 20/2 = 43 min,整个带电立杆的时长就由现有的200 min缩短至167 min。

4. 分析原因

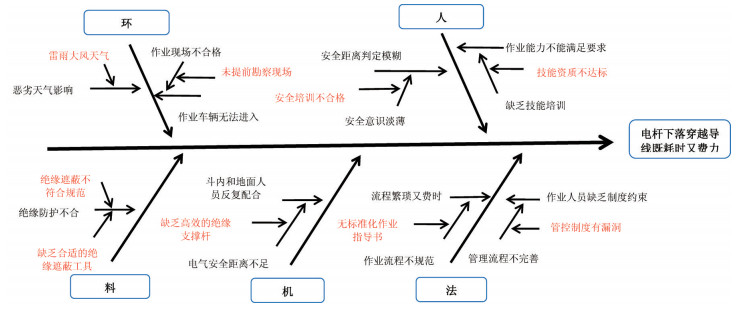

小组成员通过发散思维、集思广益,从人、机、料、法、环几个方面广泛研究可能导致此阶段流程用时过长的原因,进行分析并绘制因果图,如图 3所示。

5. 要因确认

小组成员共找出9条末端因素,但根据安规,雷雨大风等恶劣天气严禁带电作业,删除此条不可控因素,我们对其余8条末端因素进行要因确认并制定确认计划表,如表 3所示。

表 3 要因确认表序号 末端原因 确认内容 确认方法 1 技能资质不达标 是否取得证书;是否定期培训 档案查阅 2 安全培训不合格 安规成绩是否合格;是否定期安全培训 档案查阅 3 未提前勘察现场 查询带电作业勘察记录 资料查阅 4 缺乏合适的绝缘遮蔽工具 现有绝缘遮蔽罩是否满足作业需求 实际调查 5 绝缘遮蔽不符合规范 作业现场调查间隙小是否影响作业 实际调查 6 缺乏高效的绝缘支撑杆 现有绝缘杆能否满足作业需求 实际调查 7 管控制度有漏洞 有无相关管理制度 资料查阅 8 无标准化作业指导书 带电作业是否有相应的指导书 资料查阅 小组成员现场调查了带电作业工器具室,发现现有的“一字型”带电立杆绝缘杆相间距离无法调整,且需要另一台吊车单独辅助作业,不能满足实际线路的作业需求。

小组成员又查阅了《配电不停电作业技术》等相关书籍资料,发现目前并无合适的可以显著缩短带电立杆时长的绝缘支撑杆。

针对此末端因素,如表 4所示,小组成员统计了最近5次在实训基地使用“一字型”绝缘支撑杆进行模拟作业,记录使用“一字型”绝缘支撑杆操作的时长,分析其对症结问题的影响程度如下。

表 4 ”一字型“绝缘支撑杆模拟作业统计情况4月14日 4月17日 4月20日 4月23日 4月25日 平均值 “一字型”支撑杆时长/min 44 46 49 44 47 46 症结时长/min 78 75 79 77 74 76.6 影响程度=“一字型”支撑杆操作时长平均值/ 症结时长平均值= 46 / 76.6 = 60.05%。

通过以上逐条确认和排除,找出的要因是:缺乏高效的绝缘支撑杆。

6. 制定对策

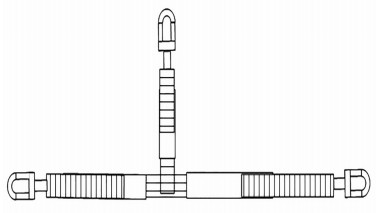

利用头脑风暴法,针对以上主要原因,筛选出倒“T型”架支撑方案:

只须使用一辆吊车,同时无须大量地面电工进行辅助作业。先将三相导线进行绝缘防护,选用绝缘倒T型架搭挂在导线上,每个方向的支撑杆头都有锁扣可以扣紧导线,倒T型架绝缘杆的内杆、外杆通过螺纹来灵活调节,使每根支撑杆都可伸缩自如,可根据作业要求逐相调节中相和边相的相间间距。

7. 对策实施

小组制作出倒“T”型架图纸如图 4所示。

将3根绝缘杆通过三角连接装置焊接固定,每根绝缘杆另一端装有固定锁扣可以固定导线。绝缘杆由内杆、外杆组合,内、外杆均有杆体螺纹的旋转滑道,外杆为凹螺纹,内杆为凸螺纹。通过旋转内杆调制合适位置,保证足够电气距离。

对每个结构使用的材料进行筛选,最终选定使用环氧树脂材料制作内杆和外杆,不锈钢制作三角“T”连接装置,固定锁扣可选用类似“U”形环的铁质材料。

委托进行绝缘工器具应力试验和工频耐压试验:

应力试验:经试验工器具满足50 kg应力试验要求,满足作业使用强度。

对T型架进行5 min 45 kV以上工频耐压试验,检验合格,满足配电带电作业绝缘工器具的安全要求。

8. 效益前景

经济效益方面:单回线路带电立杆作业用时从原来的平均200 min缩减至164 min,大大降低了作业时长,2021年6月以来,我们利用倒“T”型绝缘支撑杆开展作业24次,结合用户反馈和成效估算,带电作业共减少停电时户数435 h·户,多供电量约94200 kWh,多供电收益约8.95万元。

社会效益方面:通过优化配电线路带电立杆类带电作业项目,减少了作业用时,提高了工作效率,保障客户安全可靠用电,特别是在迎峰度夏、迎峰度冬期间能够最大限度地保障民生用电。

-

表 1 吊装立杆环节操作时长分解

序号 操作步骤 时长/min 累计时长/min 占比/% 累计比率/% 1 在斗内和地面人员配合下电杆下落穿越导线 76 76 73.78 73.78 2 地面人员组装铁件并进行绝缘包裹 14 90 13.59 87.37 3 电杆校正、绑扎导线 13 103 12.63 100.00 表 2 操作步骤和用时

序号 步骤 平均时长/min 1 10名左右的地面人员分2组,使用绝缘绳将两边的导线向相反的方向拉开至一定距离,并将绝缘绳固定于地面的临时地桩。 33 2 绝缘斗臂车斗内作业人员操作吊臂的卷扬机摇杆,将中相导线提升至合适高度并做好防脱线措施。 23 3 两名地面电工利用幌绳控制杆身保持平衡,减少水泥杆摆动幅度,避免碰及导线,并配合吊车将电杆缓慢滑入杆坑合适位置。 20 表 3 要因确认表

序号 末端原因 确认内容 确认方法 1 技能资质不达标 是否取得证书;是否定期培训 档案查阅 2 安全培训不合格 安规成绩是否合格;是否定期安全培训 档案查阅 3 未提前勘察现场 查询带电作业勘察记录 资料查阅 4 缺乏合适的绝缘遮蔽工具 现有绝缘遮蔽罩是否满足作业需求 实际调查 5 绝缘遮蔽不符合规范 作业现场调查间隙小是否影响作业 实际调查 6 缺乏高效的绝缘支撑杆 现有绝缘杆能否满足作业需求 实际调查 7 管控制度有漏洞 有无相关管理制度 资料查阅 8 无标准化作业指导书 带电作业是否有相应的指导书 资料查阅 表 4 ”一字型“绝缘支撑杆模拟作业统计情况

4月14日 4月17日 4月20日 4月23日 4月25日 平均值 “一字型”支撑杆时长/min 44 46 49 44 47 46 症结时长/min 78 75 79 77 74 76.6

下载:

下载: